今天在整理自己的笔记本时发现了2007年1月27日的一份手写资料,是当时风华高科的一位资深工程师给我们口述培训片式电阻的制作过程,涉及的材料及相关测试等,好像论坛上曾经有人寻求过,现整理如下,由于为口述记录,可能有理解错误或听错的地方,请内行的朋友帮忙批评指正,另外由于现在已经过去三年了,中间的一些资讯甚至工艺可能发生了变化,请大家注意。

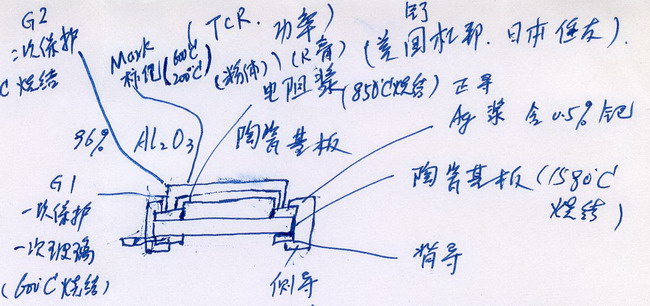

首先上一张示意图,没有时间用电脑画,就把当时那份手写版扫描部分上来,供大家参看,看着我那几个似蚂蚁爬过的字还真是不好意思,呵呵!

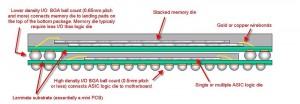

图示为一片式电阻的示意图,片式电阻一般由以下材料组成:基板(陶瓷基板)、电阻浆(R膏)、背导材料、正导材料及侧导材料(Ag浆)、一次保护玻璃G1、二次保护玻璃G2、Mark标记材料。 就每种材料大致展开一下:

1、基板(陶瓷基板):一般为氧化铝Al2O3,是在1580℃烧结而成,此类材料目前都已经基本国产化了,技术相对比较成熟;

2、背导材料、正导材料及侧导材料Ag浆:里面还有0.5%的钯,需要在600-850度烧结;好像此材料国产的做得似乎也不是很成熟;

3、电阻浆(R膏):这是电阻里面最核心的材料,由其实现电阻功能,此材料中据说含有金属钌,目前全世界几乎被美国杜邦和日本住友金属公司垄断。此材料需850℃烧结。此材料关系到电阻的一个关键参数TCR,好象是叫temperature coefficient of resistance(TCR) / 电阻温度系数,即电阻阻值随温度改变的特性。目前国内很多尝试做此材料的公司就是此参数一直无法控制得与杜邦或住友相当,所以一直没有被行业接受。

4、一次保护玻璃和二次保护玻璃都是为保护好印刷好的R膏,因为进行一次保护玻璃后会涉及到一个激光调阻的过程,据说激光局部温度达到3000℃以上,而二次玻璃就是为了保护因为激光调阻而露出的电阻材料。以往的一次和二次保护玻璃都也是烧结的,但为了避免影响电阻浆,烧结温度一般都在600℃以下,同理作为在电阻最外面印字的mark材料也是在低于此温度下烧结的。

关于里面材料的印刷顺序我也记得不大清楚了,当然基板上印R膏—一次保护玻璃—激光调阻—二次保护玻璃—mark印字的顺序应该没错,不过哦至于背导、正导和侧导材料在中间何时烧结上去真没什么印象了。不过就当时的交流,其中二次玻璃开始向低温转化,在片式电阻制造行业,300度以下就叫低温了,呵呵!相对七八百度烧结而言。而在电子胶水行业,低温固化都是指100度及以下了吧。而且二次保护玻璃开始用二次包封浆料来替代,二次包封浆料可以在200度左右会更低固化,采用的是树脂加填料及固化剂体系实现的,首先在120至150度干燥3-5分钟,然后在200度左右固化一小时。其中mark标记也相应变成低温固化,据当时的交流有两种情况,一种是二次包封浆料固化后再印字再固化,一种是二次包封浆料干燥后印字,然后一起去固化。其中对二次包封浆料固化后的表面要求非常高,应为涉及到mark标记的问题,否则成品会比较难看,客户是无法接受的。据当时的了解二次包封浆料在韩国、日本、台湾已经有公司着手研发了,国内也有企业类似西安宏星等公司也有涉足,但不是其重点,市场上暂时还没有成熟的产品,而片阻生产厂家从二次玻璃向二次包封浆料的切换过程也是个未知数的。

对于制成的片式电阻成品,除了电阻的要求外,还要经过以下测试:酸或碱性条件下,50—60度一小时的电镀测试;水煮试验(电饭锅4-8-16小时,看外观是否分层、剥离等);可焊性试验(240—270度锡炉,2-5秒钟,看挂锡情况);耐焊性(260-270度锡炉浸泡1分钟看变化情况),当然还需考察上述条件下对阻值的影响情况。上述的各种电子制造过程中用到的材料就都需要经受此等考验了!

最后闲聊了一下电阻的其他情况,除了片式电阻,还有排式电阻、晶片电阻、碳膜电阻等等。当时的一个数据全球每月片阻的产量大概是1500亿颗,中国和台湾地区约占其一半以上的份额。从材料用量而言,二次保护玻璃是大于一次保护玻璃的,其余几个材料的量就没有了解到。但从价值而言(或者说单价而言)顺序如下:R膏>Ag浆>一次玻璃(约等于mark标记)>二次玻璃(二次包封浆料),好像最贵的比最便宜的单价差150—200倍,看来这R膏还真是不便宜,也难怪全球就两家公司做得好。不过据说杜邦公司为了此材料投资了几千万完全模拟客户生产线,这也不是一般公司能够投入得起的,呵呵!

一不小心居然写了这么多,综上所述的话,这片式电阻里面的材料还有很多都需要国人多多努力啊!不光是片式电阻,很多元器件封装材料都需要国人多多努力啊,呵呵!

北京合力泰产品介绍 (tel:15132695626钱先生)

混合电路测试专业用针

片式器件测试专业用针