去年6月份刚刚接触美国赫能胶水的时候曾经撰写了一篇《扬声器(喇叭)用胶浅探(配图)》,当时也是在接触过一家宁波的喇叭厂后了解到的一些知识。 本来对这个行业就没怎么研究,只是在后面的工作中陆续接触了一些,才了解得更多了一些。对赫能的360高温胶的用途以前一直一知半解,后来销售了一桶个东莞的一个客户,并从他那里拿回了一个音圈后才真正知道此胶的用法,请大家参看图片:

其实360是涂刷在音圈上面缠绕的的铜线上的(我之前一直以为是先将胶涂上铜线再缠绕上去的),这次才知道是缠绕好以后用滚涂的方法施胶上去的。360里面其实是含有大量溶剂的,所以可以通过用丙酮或甲乙酮稀释的方式来调整其稀稠度以便滚涂的。而之所以称360为高温胶水,因为一些音圈在工作用尤其是大功率的音圈,其温度可以达到200度甚至更高,所以360这款产品的耐温可以达到260度以上。另外音圈上缠绕的铜线也有分圆线和扁线之分,当时客户说到的他们的差别我一时半会也记不起来了。另外音圈的直径、线的粗细等等都会根据喇叭和音箱的不同各有差异的。不过从客户那里得知一般行业里面音圈、喇叭及音箱其实是由不同厂家各自生产的。而对于此类产品上的用胶,业内反而非常保密,并不共享信息的,甚者有些厂商是和一些胶商共同调配合适自己使用的胶水的,所以型号价格什么的也千差万别。

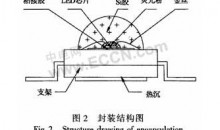

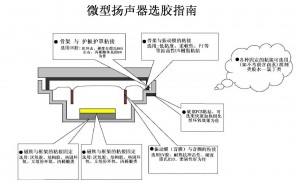

后来又有一个做微型喇叭的客户咨询到赫能716厌氧胶的使用,并销售了一组产品给他们,去客户现场了解,初步反应粘接的牢固度不太理想,现场分析了一下,发现应该是产品本身的不一致性导致,请参看以下图片:

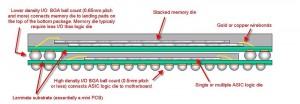

这是一个手机上用的微型扬声器,而716的作用就是将上面那两块(磁铁+钢片)叠加固定到底座上。客户采用的是在上图底座凹槽里点上胶水,将磁铁放上,然后在磁铁上点上胶水,将钢片放上,然后略微加压(有个专门治具)使之厌氧固化。客户的问题就在于总是有一些产品粘接不牢,用镊子就将钢片或磁铁拨掉了。客户也了解主要差异估计还是钢片、磁铁和底座的平整度不一致,导致厌氧固化的效果不一致,他们其实也做了很多改进的方式在克服。后来我将客户的产品拿了两个回来,用热固化环氧帮他粘接了几个样品,牢固度方面非常ok(可以完全克服钢片、磁铁和底座的平整度不一致导致的粘接误差),但是由于需要加热等辅助手段,客户最终还是在克服着使用厌氧胶水。

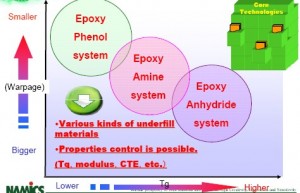

其实环氧胶水对金属包括T铁、磁芯的粘接力应该是很强的,所以业内使用AB胶的客户也很多,但是由于加热方式对磁芯会有影响(可以导致退磁或消磁什么的),所以业内并不接受加热的固化方式(其实这种方式下粘接力应该是最强的),另外客户的很多工序是流水作业的,也基本上不能接受产品从烘箱的进出的。个人异想天开一下,如果喇叭行业能够增加类似SMT行业回流炉类似装置的话(规避掉温度对磁性的影响的话),就粘接效率、粘接力提升和产品可靠性而言,应该是有很大帮助的。但是这里面也必须面对胶粘剂成本的一个上涨问题。这个纯属个人的一个拍脑袋设想,可行性估计不高,毕竟电子行业的元器件都是很小的,而喇叭大小就完全不是一个数量级,使用加热的方式的话产品本身的温度的升降估计都是需要正视的问题。另外前两天有喇叭客户提到在低温下(零下二十度)出现磁芯和T铁的脱落问题,他们分析估计是热膨胀系数的差异导致,也是在寻求对应的解决方法。 看了一下赫能几款喇叭胶的CTE,大概在100ppm左右,也不算太大,但产品资料里面都没有提到Tg的参数,估计客户关注这一块的不是太多。

其实在喇叭行业高端的或者说贵的胶好像是用在中心或者音膜粘接等部位,目前还没有接触到,也只是听上面那个音圈客户说到音膜材质的差异会导致对胶水选择的差异等等,有空再见识见识。

回顾了一下接触到的两个案子,虽然客户都很小,但现场的确能学到很多知识和应用,相信很多东西都是相通的,也建议卖胶水研发胶水的朋友多到客户现场,多拿客户的实物进行研究,才能更好理解胶水在上面的应用的!

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?