近来和朋友一直在探讨美国佬Innovalight搞的硅墨技术,其已向国内四家太阳能电池厂转让了专利使用权,但尚德没有使用,具体情况大家可以搜索了解。其原理就是利用纳米级别的硅的荧光效应,增强硅电池对于短波小于400纳米波长能量的吸收。因为硅电池的吸收峰在900纳米的长波附近,对于短波的吸收很差,所以纳米级别的硅的荧光效应,增强了短波的吸收,从而提高了转化效率。据报道现在的技术可提高转化效率1个点达到18.6%以上了,按其的目标在近两年内仅仅利用硅墨技术就可使太阳能电池的转化效率提高到20%以上。在这方面国内浙大的皮孝东/杨德仁教授也有研究并有专利申请。

受此硅墨技术的启发,我觉得对于背场由于受主材——铝粉的制约,国外巨头研究的很少,致使到现在为止国内的铝浆技术领先。可从德国Q-CELL的激光直熔铝技术来看,国外的思路是想撇开印刷铝的麻烦,而用更直接的办法得到铝背场。其实大家也都知道了,对于铝背场真正有作用的就是铝硅合金层和P+层了,这只是几微米很薄的一层,为了得到这一层,从技术角度应该有很多途径可以达到。比如以前采用真空蒸镀/化学镀镍,现在普遍采用的就是成本低廉的丝网印刷烧结形成背场,而德国Q-CELL采用了激光直熔铝技术,虽然成本高,但效果很好。也就是说铝背场如果采用更好的工艺实现的话,那太阳能电池的转化效率还可大幅提高。

基于对硅墨技术的思索,我觉得会有类似“铝墨”的技术出现。即可以把铝也作成活性极高的纳米铝,象印刷硅墨一样印刷铝墨,如此活性高的纳米铝可以在很低的温度下就可和硅形成完美的背场,克服了现有工艺翘曲/鼓包等问题,也降低现有高温烧结工艺对硅半导体的损伤。同时如果再有一些纳米活性物质来弥补现有硅表面的悬空键,那又可起到如正面氮化硅一样的钝化效果,那效率又可大大提高。

本人现对暂定名称“铝墨技术”有一些思路,期待与大家共同探讨。

上周应朋友之邀,去了无锡尚德,跟他们的技术负责部门聊了聊,现总结如下,与大家共享。

就目前来看,尚德所使用铝浆就儒兴一家符合。他们有一条专门的实验线用于检验各类材料,而且愿意配合大家来做试验,也希望打破儒兴一家供应的风险。可到现在杜邦/FERRO/东洋/俄罗斯/东洋/东进/三星/硕禾/国内的几家(就不点名了),都不能通过试验。虽然各家都有不同的工艺问题,包括儒兴也有。但有一项硬指标——剥离强度,即附着力的试验,就儒兴一家通过。尚德的要求很高,剥离强度要求大于20N,因为它承诺自己的电池寿命是25年,超过国际通行的20年,所以对剥离强度要求很严。国标20N是他们起草的,而他们自己内控的就到25N了,所以大家就很难通过了。

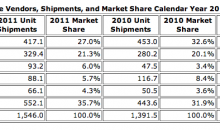

尚德作为行业的领头羊,确实具有大家风范,每月都会与供应商进行技术研讨,以指导供应商开发符合他们最新电池技术所需的材料,杜邦/FERRO/贺力氏都得益于这种交流,因此他们可以不断的开发一代又一带的正银。国内大家现在都喊着正银搞出来了,可市场上到底认可那一家了。你现在是可以搞正银了,可杜邦早已给你预备好了几代正银的技术储备。你到149,我就159,你159,我后面16A/179/灌孔银浆等都给你预备着呢。即使你勉强跟上了我的技术,那我降价。因为你拿银粉的价格比我高的多,在同样的价格下,我的利润空间就高了,而大厂肯定还是认可我杜邦的。就算是小厂现在勉强用你的正银了,好你惹恼了我杜邦,那对不起以后技术再更新的时候就不要找我了。请问,你是相信杜邦的技术更新呢,还是相信国内的呢!

再者,儒兴/东洋/硕禾/俄罗斯为什么不搞正银,他们的市场渠道可以说很通了,而且由于在铝浆方面的成功,在资金/技术层面应该说在太阳能浆料领域里比国内其它要搞正银的强吧,可他们为什么搞不出来呢。

正银相对铝浆对电性能的贡献更大,提升空间也更大,就目前的技术体系,正银的改进就可使电池的效率超过20%,而铝浆发展到现在可以说体系基本没多大变化,而且之所以国内能领先,很大程度上得益于国内氮气雾化的球形铝粉。国外是没有的,他们都是空气雾化的奇形怪状的粉。搞铝浆的同行大概都知道了,儒兴在谭老师还在里边的时候,一次技术突破提高效率0.9,就是因为采用了国内球形铝粉。

又回到尚德用儒兴铝浆的主题上,杜邦/FERRO的铝浆通不过尚德的试验,我们姑且认为就是铝粉的缘故吧。可硕禾/俄罗斯/还有东洋(又是小鬼子,很可怕,曾想图谋收编国内所有的铝粉厂来控制我们。最后收购了吉维信,也是为了得到球形铝粉,用他们自己的粉生产的铝浆出了小岛就不行,天合用的恐怕也是收购吉维信后的事了。)铝粉是国内采购的,为什么仍然同不过剥离强度试验呢,可见儒兴必有高招了,肯定是添加了现有公开的技术资料里没有的提到的某种材料了,留待大家去破解吧。

不过铝浆的技术发展到现在,在技术层面又到了一个快要突破的时候了。听说无锡儒兴联合山东的厂家要自己建铝粉厂了。大家要注意了,铝浆要怎么突破,走到现在大家可能都知道了,就是要动主材铝粉了。儒兴就是想这么干了,他自己为什么建铝粉厂,因为他已经知道需要什么样的铝粉了,为了技术保密同时保证供应及质量可控,就自己建厂生产所需的铝粉,不象现在儒兴用的铝粉大家都可以拿到。所以,他又要领先了,他的地位还是无可撼动。

好,再说说正银。儒兴确实已是世界最大的浆料厂商了,今年近3000吨产量恐怕杜邦所有的浆料加在一起从产量角度是难以企及。它为什么到现在没有走出国门,是他不想么,告诉你,卖到国外的价格可决不是国内的价格,至少让儒兴的利润翻一番,傻瓜才不想呢。再说也是为国争光么!它曾经努力的攻过Q-CELL,你技术是国际NO。1,可我就是不放心,为什么,因为你是中国的。铝浆这种相对正银来说技术影响弱的材料尚且如此,何况正银呢。你国内做正银的,我承认你技术到16A了,可我能放心你和杜邦一样稳定么???!!!!!

儒兴这样经过尚德体系培训认可的公司尚且如此,更何况其它呢。

大家可能到此要说我太悲观了,或者太灭自己威风了。可目前的现实至少是如此的。我只是想通过自己的分析,让大家理解杜邦这些大佬们是多年积累形成的,不是我们一下两下就能打倒的。看清了,我们就要沉下心,做好技术沉淀储备传承工作,期望我们能尽量缩短达到他们的时间。

欢迎大家加403228425/尘进行技术探讨。

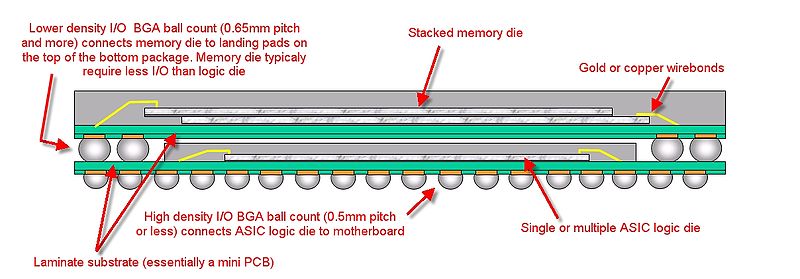

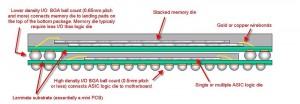

上个月接到上海国基电子,富士康旗下企业的技术人员关于POP封装用底部填充胶水的咨询,当时对此类封装的理解还停留在一级封装上面,以为POP封装是指在芯片级的应用,虽然以前就知道POP代表package on package的缩写,但一直没有具体了解过。所以当时对能用于此封装的underfill材料理解为类似namics提供的那种一道underfill。后面在网上查阅了相关资料,并前往上海国基电子公司现场与相关技术人员现场交流,才算了解相对多了一些。

关于POP封装的初步概念大家可以参看这个网址:http://en.wikipedia.org/wiki/Package_on_package。这里有一句比较有意思的话:It has been suggested that this article or section be merged with System in package. (意思是说POP封装某种意义上应该是SIP系统级封装的一种形式),关于SIP的文章文章比较多,大家用System in package为关键词在百度或谷歌里面就能搜索到很多文章。摘抄上述网址的部分内容参考:

Typical configurations

There are two widely used configurations for PoP:

1、 Pure memory stacking (two or more memory only packages are stacked on top of each other)

2、 Logic package in the bottom, memory package on top. For example, the bottom could be an application processor for a cell phone. The logic package goes on the bottom because it requires many more BGA connections to the motherboard.

谈回到这个具体的案例,通过与国基工程师的交流,他们也是在评估此工艺,以前也没有接触过POP底填工艺。在去之前我们给他们推荐了韩国元化学WON的WE-1007NBLA,但是也没有在POP上成功实施的经验。他们目前经过评估暂定了Loctite公司的3536型号,据说是在POP上有成功的应用。其实3536之前我就有接触过,请参看此篇文章《LOCTITE 3536 UNDERFILL》。而之前接触的此材料实际上就是直接应用在二道secondary underfill里面的。据此而知POP上的underfill与传统的secondary underfill差异应该不大。但有两点需要注意的地方,首先其粘度不能太大,类似乐泰3515和韩国元化学的WE-1007NBLA的粘度都在4000cps左右, 两层同时填充的话估计有一定的难度。而类似乐泰UF3800及道尔DU986系列的粘度在200至400cps,由于流动性太强,估计难以上下两层都进行均匀填充。而目前的3536粘度大约为2000cps左右,介于两者之间,应该是比较适合POP底部填充的。这是当时在上海与客户直接交流的初步结论,但对于POP封装与传统BGA对underfill胶水有什么更多不同其实也不是太了解。其实如果据此简单推论的话,那么韩国元化学的WE-3008应该也能适用于POP的封装,因为其粘度也大约在2000cps左右,后来咨询了一下韩国元化学的金社长,果然他们的WE-3008在三星手机上面就有用于POP底部填充的。

其实后来思考了一下,其实粘度不应该是简单决定是否适合POP封装的必要条件,因为后面在电子胶水论坛网友讨论zymet公司的underfill时,其中有一段是这样写的“Zymet公司日前推出新的可维修的底部填充胶CN-1728,这一产品是专为POP工艺的组装而设计的。POP的底部填充胶工艺与BGA的工艺有相当大的不同,与以前的同类产品相比,CN-1728有更低的热澎涨系数和较高的玻璃转换温度(Tg),与助焊剂有更好的兼容性,这些都使其具有卓越的热循环性能表现。 CN-1728是具有快速流动的毛细管效应底部填充胶,其黏度为900 cps,可以在150 °C的温度下一分钟完成固化。这种特性使得CN-1728可以适应生产线上的高速大批量生产。 维修可以通过提高温度到170°C -180°C后,移除PoP周围的胶材。然后加热至焊锡熔融温度后移除BGA,再回到170°C -180°C,并轻易的去除剩余的胶材”,后来在网上找到了CN1728的TDS资料,其粘度只有900cps。所以当时在上海的结论也未必是正确的。

不过最终可以确认的一点是POP用的underfill与传统BGA下使用的underfill差异应该不是特别大,而且也远没有上升到一道underfill的要求(例如对填料里面的射线要求等),毕竟POP 也是将封装好的IC进行叠加,而不是直接用裸芯片进行叠加,底填材料不直接接触硅晶片,当然也不需要一道underfill那么高的要求了。另外关于POP封装的返修应该要比BGA返修更麻烦一些, 在网上找到了一份OKI返修台针对POP封装的返修指南,大家可以参考一下!

另外附上韩国元化学WE-3008及zymet公司CN1728及乐泰3536 TDS资料供大家参考:解压密码g4e

2010年10月28日至10月30日,应昆明诺曼电子杨总(中国银粉与浆料产品行业协会会长)的邀请,前往安徽铜陵参参加了2010年银粉与浆料产品行业研讨会,在短短三天的会议中,感触良多,现以有限的文字来表达一下自己的看法。

首先中国银粉与浆料产品行业协会应该是一个民间自发的组织,是在杨总的倡导下由国内相关行业的领头单位依托朋友关系建立起来的。首届年会是在2008年在四川成都举行的,当时的承办方是中国印钞造币总公司成都印钞公司,据参加过的朋友会议,当时大家可真是抱着真金白银花花的钞票合影留念的,呵呵! 当时参加的基本都是已经熟识多年的老战友和老同事,纯属老友聚会形式的年会。第二届年会是2009年在浙江宁波举行的,由宁波晶鑫电子材料有限公司承办的,记得那时我正在苏州出差,但未能参加会议。2009年这一届会议由四十多家单位共计六十多人参加。2010年的年会是由安徽铜陵中科铜都粉体新材料股份有限公司主办,此次共有七十多家单位共计一百多人参加,从参会单位和人数来看是逐年增加,足见大家对此行业的关注和重视,以此趋势发展,相信接下来一届会比一届举办得隆重和热烈。

此次会议相关专家做了以下演讲

1、四川长虹 王伟:用于等离子显示的25微米布线技术

2、北京安泰科 石和清:白银市场分析和展望

3、深圳初创应用材料 曾德兴:环氧树脂潜伏性固化剂—热引发潜伏性固化剂

4、昆明诺曼电子 杨荣春:导电胶的历史和现状

5、西北大学 王惠:关于太阳能电池用银粉的研究

6、东莞精研粉体 李晖云:太阳能电池浆料用银粉研究进展

原本杨总是安排我就电子封装材料做一演讲和报告,一来是我未及时准备,二来是因为对此行业还有更多的东西需要先学习和了解,所以此次暂时就以学生的身份出现,多向到会的高人学习了。此次会议的技术焦点还是集中在两个方面,一个是各类银粉或粉体的深加工,另一个是专用于太阳能浆料的银粉的研究与开发。此次会议上也有世界顶级的银粉或浆料公司代表参会,但均未作专题演讲,估计也是来了解国内银粉行业现状的,我知道的就有Heraeus、Ferro、Dupont、Sumitomo等等。第二天的座谈会上各参会单位的发言比较有趣,回忆几个插曲。一个是有位大学的教授谈到国内关于太阳能银粉银浆的相关研究文献非常有限时,有位小兄弟就嘀咕了,这能怪谁呢,怪我们在座的单位和个人?更应该怪那些高校研究所拿着皇粮的专家教授吧,现在才开始研究国外若干年前就开始研究的东西。另外对于各个大大小小公司都开始一窝蜂的往太阳能银粉浆料上靠,有位老大就毫不客气的说大家凭什么就这么有信心,无论是Heraeus也好Ferro也好Dupont也好,人家都做了相当基础性的工作,现在国内某些公司和高校做出了一两批效果看上去可以媲美的银浆,仅仅就烧了十几块和几十块电池板做对比,然后就要开始叫板国外的产品。国内的产品偶尔做一次质量很好的那是偶然,批量生产连续生产就往往很难保持产品的一致性和稳定性了(其实高端的国产电子胶水也非常类似)。后面杨总的总结发言也比较中肯, 以铝浆为例现在也是国产的儒兴公司在太阳能行业做得最好(不过好像这次没有儒兴公司的代表参加),而至于国产的太阳能银浆料,如果有七成以上的把握,其实企业就应该和太阳能公司合作开发,永远闷头实验是不行的,当然这需要太阳能公司也能积极的参与和配合才行,这次好像参会的太阳能公司也只有两三家,数目还是少了些。我觉得很有道理,想起以前开玩笑说的一句话:“是骡子是马,拉出来溜溜就知道了”。

再谈谈此次会议上结识的几个印象比较深刻的朋友,首先是北京世纪双虹(四川长虹)的资深研发工程师王伟,我们在三年前好像就在网上有交流过,不过作为在电子行业内的工程师,能够对电子浆料研究得那么深入和那么专业还真是很少,包括后面聊到一些有机载体里面的固化剂材料等等,他也非常熟悉,看来他的确是花了很多时间精力在上面,令人佩服。其次是台湾贺利氏的连总,感觉上是一位很典型的台湾人,非常乐观和积极,在爬黄山的时候一直走在最前面,下山也是首个抵达目的地。在和他的交流也谈到到IC封装胶水的内容,据悉贺利氏公司也组织了专门的部门在开发这一块的产品,而且这一行业估计在二三十年间都会一直持续发展下去,这样更坚定了我对该行业的信心,虽然我们现在做的产品还只能算是在IC封装胶水门边徘徊,相信接下来机会会越来越多的。还有一位就是湖南利德的杨副总,年纪似乎和我相仿,但好像他们公司的大部分事务都是由他挑大梁,而且在这个行业干了十几年,有着丰富的经验的资历。给我印象最深刻的是他的一种生意理念。好像他们在和一两家较大的LED公司合作开发高导热的基板,据说已经快成功了,但是此项技术和产品他们并不打算推向市场,不是因为合作协议的约束,主要是一旦市场铺开,竞争对手也会蜂拥而至,产品利润估计就无法维持了。其实这也是一种商业模式,不用动辄就强调生意的规模,维持局部生意的高利润也未尝不是一件坏事。最后还有一位印象非常深刻的陈总,其实我也不清楚他具体是哪家公司的,甚至话都没有说两句,当时从深圳抵达合肥后,坐到铜陵的大巴,洋梨果给我介绍这位陈总和我们一起坐大巴到铜陵(不过大巴上位置不够,我还真坐了回板凳,呵呵),然后一同打的抵达育和酒店。不过后面座谈中了解到这位陈总据说整个四川还是成都黄金生意做得最大的民营企业的老板(60个亿产值什么的),但及其的低调,给了很多人生意做到这个份上,一般都不会去坐啥大巴,怎么也得租个专车什么(我也接触过不少这样讲排场的老板)。其实国内传统行业的民营企业家还真是很低调的,而现在很多IT或金融行业的一些精英,出差动辄就是五星级酒店什么的,上次和一个搞金融的同学聊天,说到这个据说都是个面子问题,呵呵!

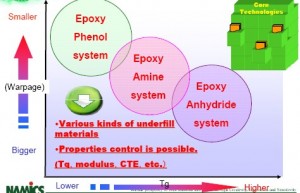

再讲另外一个感触,此次银粉和银浆行业年会中,有不少传统浆料企业都在开始研究低温浆料(以导电胶为代表),在这个行业300度以下固化条件(烧结条件)就可称之为低温了。但是似乎该行业对低温浆料的定位还是基于高温浆料的思路,如果将低温浆料也归纳为电子胶水的一种的话,他们这种思路其实并不是一个合理和良性的。首先他们将重点都放在粉体上,而对有机载体(电子胶水中的树脂、固化剂、促进剂等)认识有限,其实某种意义上有机载体的单价甚至都超过了银粉的单价,而他们现有的定价方式还是停留在贵金属价格加加工费的模式。其中深圳初创应用材料有限公司的曾工做了关于《环氧树脂潜伏性固化剂—热引发潜伏性固化剂》的报告,引起了很多家公司的兴趣,但是对于一些固化剂什么之类的有机材料的单价接近银粉甚至超过银粉都觉得不可思议,估计这也是国内低温浆料的发展比较缓慢的原因之一。另外国内浆料公司对国外有机载体的发展了解都非常有限,所以低温浆料的质量和稳定性方面也一直是个问题。其实我觉得如果做电子浆料的公司能够和做电子胶水或者电子胶水原材料的公司密切配合的话,应该会很快取得某些领域的突破的。

最后听@洋梨果介绍,这次过来的有不少是通过电子胶水论坛结识的朋友和单位,当然这次会上也碰到论坛的@henry88以及@陶瓷兄等等,包括还有很多在论坛潜水的朋友们。非常高兴电子胶水论坛这个平台能给大家带来更多的沟通和交流。其实看着杨总发起和组织中国银粉及银浆行业协会,我也想再过五年十年有机会的话或许也能组织和发起中国电子胶水的行业协会,相信这个行业也会得到越来越多的关注的。

以上纯属个人看法,如有对参会单位和个人不敬敬请谅解!

下周准备去参加《2010年银粉与浆料产品行业研讨会》,去之前整理一下自己对此行业的理解,自己做电子胶水这一行也快六年了,接触到电子浆料以及了解更多也是这几年的事情,这两类产品有着类似的地方,也同样有着一定的差异。就自己的亲身感受略做阐述。

电子浆料行业其实很早就有了,而我首次接触到此类产品是在2006年的时候结识了肇庆风华高科的工程人员,当时他们有产品用到了我们的环氧包封剂,随后他们要求我们在此基础上为其开发二次包封浆料(又叫二次玻璃),详情可参看我以前写过的《片式电阻制造工艺及其材料(口述整理)》,也就是那个时候接触了电阻浆、银浆等电子浆料,而且了解到这些东西一直都是被国外杜邦等公司垄断的。当时风华高科是要将高温烧结的二次玻璃工艺转化为低温固化的环氧包封浆料。由于当时对此行业和项目认识不太深刻,技术方面了解也不足够,结果前前后后断断续续配合开发了两年多的时间,最后基本是无疾而终了。年初再了解到此项目的情况时,听说相关工艺已经整体转换完成,采用了日本和国内两家公司的产品,据说一年也有近千万的采购额。只可惜当时公司投入的精力少了些啊! 在此过程中也了解到了西安宏星等一些公司的相关情况。

后来公司开发导电胶项目,与昆明诺曼电子展开合作,认识了以前在昆贵所的杨总,从他们那里我才算是真正了解到了电子浆料的广泛应用。以银浆为例,银含量较低的是导电银浆、或者导电涂料、中等银含量的是导电油墨、高银含量称为导电胶。在了解导电胶的过程中也陆续对国内的情况作了一些了解,可参看我以前写的《关于导电胶在石英谐振器、LED及IC领域的应用》,以及转载网友洋梨果的文章《国内外导电银粉、银浆、导电胶市场状况》。也就是在这段时间内对电子浆料和导电胶的认识有了突飞猛进的了解,其实另外一块也来自于中国电子胶水论坛“厚膜薄膜电子浆料-TF EP”以及“Soler Energy太阳能行业相关胶水及材料” 版块众多高人讨论的知识。 随后对太阳能电池用的铝浆料等也做了大致的了解,这一块可以参看此篇文章“关于太阳能电池用铝浆料的探讨”。后来随着显示技术,触控屏技术的发展,对很多导电浆料提出了新的要求和挑战,现在很多国内外的公司也都在关注这一块,但目前似乎仍然是日本公司暂时领先的。

前面其实讲得比较泛,回归到一些具体的内容。其实电子浆料远远不只是银浆铝浆这么简单,传统的电子浆料大多是采用高温烧结的方式,里面两个重要的材料就是金属或合金粉体以及载体,而高温烧结的载体为玻璃粉,其实对于这两块材料我了解甚少,只是知道和材料学中的什么晶相结构,甚至涉及到原子分子什么的。而一些高端浆料国内做不好的主要原因就是这两种材料的高端品种国内暂时没有量产的能力,或者说有量产的能力但由于品质控制的手段和设备及方法有限,不能很好的保证产品的一致性,所以最终也无法量产。另外对于粉体产品的细度、粒径分布、表面处理等估计与国外也有一些距离。最后的结果就是国内的电子浆料基本在低端徘徊,很多时候市场竞争就是拼原材料成本,而不是技术优势了。这一块和电子胶水很相类似,其实所谓电子胶水也是我自己叫顺了口,简单的定义就是应用在电子行业的胶水。而这些胶水在电子行业还没有兴起的时候在其他的一些领域例如建筑、包装、家具、造船等已经开始了应用,有一些是针对电子行业新开发的,有一些也是在原有应用基础上针对电子行业的特殊要求开发的。而做为电子胶水,关键的原材料是树脂和固化剂及填料。而这一块材料高端的也和电子浆料类似,被国外公司垄断,以潜伏性固化剂为例,在中国市场上基本上是以日本味之素、艾迪科、富士化成、四国化成等为主。当然国内也出现了一些类似像广州川井(其实据说也是日本技术)为代表的公司,但在高端领域依然有着较大的差距。与电子浆料类似,在一些相对低端的电子胶水产品上面也是以国内的为主,例如惠利等公司灌封材料在很多传统电子产品以及早期LED封装上占了很大的份额。而涉及到电子封装和装配方面的一些胶水,国内成规模的还非常有限,估计一方面来自与原材料的限制,另外由于生产设备及检测设备的配套有限,所以短时间内也难在已成行业定局的产品市场抢占更多的份额。但是现在对电子胶水包括国内的厂家一个好的机会是很多新兴产业对胶水的需求还没有形成惯性前,其实还是给了很多厂商竞争的机会的。最近LED照明发展迅猛,对LED照明里面的电源控制器等材料的灌封保护目前就还没有形成定局,有使用环氧的,也有使用有机硅的,还有使用聚氨酯等等,百花齐放,这是好现象,就看国内的厂家如何好好把握机会了。

在论坛上也不止一次听到很多网友的呼吁,不管是电子浆料行业还是电子胶水行业,都希望大家不要搞恶性竞争和价格竞争,更多的是应该联合起来,向高端的领域共同努力。想起2007年在温州参加中国环氧树脂行业协会年会时,在电梯口碰到烟台德邦的解海华解总时聊到电子胶水,他说了一句比较经典的话:“现在都是国外公司和品牌在吃肉,我们国产的还刚刚只有喝汤的机会”。相信他也是深有感触的,毕竟他们公司在国内电子胶水行业也算是先行者了,各种的酸甜苦辣或许只有自己知道了。最后还是用解总那句话结尾,开句玩笑,但愿电子胶水市场能演变成广东的老火靓汤,哈哈! (广东老火靓汤精华在汤里, 里面的肉称之为汤渣一般是没人吃的,呵呵,是不是有点异想天开啊!)

记得此次收购是在2007年在Henkel的官网上看到的此则新闻知道的Henkel takes further step towards acquisition of National Starch businesses,链接网址为:http://goo.gl/HPjw,真正完成收购是在2008年由此则新闻公布的Henkel closes acquisition of National Starch businesses,链接网址为:http://goo.gl/abe6,其实这些跨国公司之间的兼并收购挺复杂的,准确的说是汉高公司此次跟随荷兰化学和涂料巨头Akzo Nobel公司(AKZOY)一起收购帝国化工公司(ICI),而汉高公司将得到ICI 旗下National Starch公司的粘合剂和电子材料业务部门,Akzo Nobel公司收购其母公司帝国化工公司。而类似Emersoncuming、Ablestick、Ablebond都是原来国民淀粉旗下电子材料部门的品牌! 因为碰到最多的是Emersoncuming的产品,所以此博文的题目就以此为题!

其实收购后不论是从产品还是从品牌来讲,汉高公司都在逐渐的将收购来的业务逐步并入到自有品牌下,而逐步弱化原来Emersoncuming等品牌。在以前这篇博文里面就有和网友@neal886讨论过,博文题目及地址如下:《LOCTITE/HYSOL 最新underfill产品UF3800》http://goo.gl/D7zs。 从产品本身来讲,就以前博文中提到的产品为例,《Hysol ECCOBOND CE3126 各向异性导电胶》也是由原来Emersoncuming旗下的14281-99B-Snap Heat Cure Anisotropic Conductive Adhesive Paste产品演变而来,具体可以参看以上两篇文章。另外还有以前Emersoncuming主推的1218型号underfill后来也被纳入到汉高旗下的Hysol品牌,不过估计可能是文字编辑错误,HYSOL 1218产品的玻璃转化温度为60度,而原来资料的玻璃转化温度为15度,为此和网友@dovs在电子胶水论坛这个帖子里还讨论了半天http://www.r4e.cn/bbs/thread-61-5-1.html,有兴趣的朋友可以去看看并下载相关技术资料对比一下。

另外从收购后销售渠道规整来讲,好像也有较大的变化,这个也是听以前Emersoncuming的代理商讲的,据说从全球而言汉高旗下的电子胶粘剂业务与国民淀粉的电子胶粘剂部分合并后,基本都是由原国民淀粉的人员来主导,但是好像据说在中国大陆地区是反过来的,合并后主要由汉高乐泰的人来主导,所以据说国内的原Emersoncuming的代理商都变成了汉高乐泰的代理商,日子没有以前那么好过了,呵呵!另外就收购前而言这两家公司的销售模式和方法也是有着很大的区别的,估计合并后也需要一段时间来磨合。而原来国民淀粉公司的直属人员据说也流失不少,估计也分散到各其他相关行业和公司里面了。另外因为Emersoncuming公司的同类产品以前价位一直比汉高要高,合并之后据说为了一致,将汉高公司的同类产品全部做了提价措施。

最后再谈谈前面说到的LOCTITE/HYSOL 最新underfill产品UF3800,当时就这款产品是否是由原来Emersoncuming的或者Hysol的什么77B技术的衍生而来也有一些传闻,包括UF3800的的生产地在何处等等都众说纷纭,呵呵! 不过经过这一年多的了解,就此款产品也得到了一些更多的消息,据说这款产品是由汉高乐泰烟台的研发部门花了不少时间研究出来的,而生产自然就在烟台了。另外这款产品其实就是为Apple公司的Iphone、Itouch等一些产品定制开发的,这个定制需求估计是苹果公司和其代工厂富士康共同发起的,当时富士康也有一个工艺部门在为苹果公司评估新的underfill胶水,当时我们公司的曾工开发的一款超低粘度胶水也通过了富士康自身第一轮的评估,不过后面估计富士康自身评估的几家underfill由于产品品牌、公司规模及综合性能等一系列原因,最终未能获得苹果公司的认可,但迫于苹果这样世界级公司的要求,汉高乐泰还真是为他专门做出了这样一款UF3800的低粘度375cps的产品。这两年是苹果产品销售最火爆的两年,据说就2009年而言,UF3800这一款型号的销售达到了五千万人民币以上。后来查看了一下苹果公司2009年的年报,当年就iphone产品而言的销量好像都有两千多万台,如果iphone全部使用UF3800产品,加上其他苹果公司的移动产品都使用underfill工艺的话,估计五千万的销售额似乎还保守了一些,呵呵!

总而言之,通过这样的兼并收购,汉高公司可是进一步巩固了其在电子封装组装胶粘产品的核心地位,目前在这一块貌似还有日本Namics还是个别领域还是比较强的,会不会哪天也被汉高收购了呢,类似以前Hysol被收购一样!

说来惭愧,有将近三四个月没有更新博文了,只怪自己太懒了些,以后争取每周末更新一篇!

两份1218TDS资料供下载参考:

这是一份在youtube上面找到的加拿大AIM公司的underfill视频资料,好像在中国大力推广此种One-Step Underfill比较多的是美国铟泰INDIUM公司,但被市场接受的程度似乎并不理想! 摘录了文中的英文字幕,大家可以了解一下大致内容:

AIM’s Underfill Solutions for Complex Assemblies

688 One-Step Underfill

Save time

Fastet Cycle Times

Package on Package(POP) Assembly

Represents Unique Manufacturing Challenges

688 One-Step Underfill

Makes it Quick and Easy

simply Dispense 688 One Step on to your pasted bare board

Place Your Layer-One Components

Dispense 688 One-Step on Placed Package

688’s Green Bond Strength will Hold the First Layer in Place

Place the 2nd Component Creating the PoP Assembly

Reflow in your Lead-Free Solder Profile

And That’s It!

The Device has been Soldered and Underfilles in One Step!

688 One-Step Underfill

Can be Dispensed or Dipped

Resulting in low Voiding,High Reliability Solder Joints

AIM 688 One-Step

Represents a Breakthrough in Assembly Materials

AIM Innovates

Ask how we can help you

华为网盘下载视频文件:http://dl.dbank.com/c0ghcakv9a

以前刚刚接触COB黑胶的时候,听得比较多的是HYSOL的1016、1061、1088等型号,当时主要应用于一些玩具加工及计算器加工的工厂,而且此类产品一般英文称为glob top encapsulation,国内习惯叫COB黑胶(chip on board)。目前COB黑胶市场已经相对比较成熟,从十几块几十块到几百块一公斤的型号都有,主要看客户对产品封装后的要求。低端的基本上国内的公司已经做得差不多了。而实际就glob top encapsulation而言,还有一块相对比较高端的领域,这就是我今天准备聊一下的HYSOL FP系列液态封装材料。此类产品对可靠性要求非常高,对施胶成型等也要求比较苛刻,另外此类应用的市场面比较窄,故相对价格估计还是以四位数每公斤来计算的。不过客户用量估计也是用克或公斤来衡量的。而传统的COB客户用量不少使用吨来衡量的。就这几年接触到的一些应用聊一下:

1、第一次接触到FP系列产品是当初伟创力准备为motorola加工一批面向第三世界国家的低端手机(此项目最终貌似是搁置了),手机主板上没有使用现成的IC芯片,而是打算用裸芯片邦线后用胶水来封装,当时他们在评估的就是hysol的一款围堰填充的FP系列产品,具体型号不记得了。记得当时他们的DIE上面是需要邦两层金线后再点胶封装的,所以当时那个马来西亚的工程师老是要我提供mini gap的数据,说实话当时真没听懂,现在回想起来应该是要提供最小线距,也就是说我们的胶水的渗透性数据,因为如果线距太密胶水流不进去的话就无法起到保护die和金线的功能了。那个项目据说有上百万的生意,而且汉高乐泰已经就这个项目给了他们一个很好的价格了。后来听说这个项目是被富士康拿走了还是什么的,最终也就没有去关注了,大概是四五年前的事情了。

2、第二次应该叫听说,不能称为直接接触,当时江门有一家加工厂咨询过来,他们当时使用的也是HYSOL FP系列的一个型号,由于价格及交货期等问题也在找second source。他们好像是一家做笔记本触控板(也就触摸盘做鼠标用的那一块)的公司,据说当时他们的产品产量占了全球的百分之多少,一个月据说用此款叫说也有几十万的生意;

3、第三次是一家江苏还是上海的做汽车整流器二极管的公司,主要用FP4410做灌封用途的。此款产品为达到最佳可靠性,固化温度分了5段合计近8个小时固化时间。想想国内一些卖COB或其他胶的公司,纷纷适应一些加工厂的要求推出快速固化低温固化的产品,其实产品可靠性是大大打了折扣的。就是传统的HYSOL的COB胶水都是要分两段近两个小时固化的,国内很多150度半小时或120度1小时的产品,其实更多是为了迎合所谓追求效率的加工厂。不过这类厂做的产品要求不高,所以对性能这一块还是可以做一些牺牲的,呵呵!

4、第四次也是江苏一家做元器件的公司,具体元器件就不说了,用的是FP4450来做封装的,后来也是通过调整固化方式的手段解决了产品的可靠性问题,不过现在似乎对可靠性有更高的要求,而HYSOL暂时也没有对应的产品提供,不过一味追求高可靠性也未必现实;

5、最后一次也是最近有个网友发来的咨询,估计也是他的一个客户,使用的是FP4451TD,也是做IC芯片封装的,想替换的目的主要是源于卤素的要求,不过该客户提出总卤素含量为0ppm,我开玩笑说用环氧体系的封装材料这个要求估计是无法实现的。如果只是欧盟要求的900、900、1500ppm的要求话应该就不成问题的。

其实关于FP系列的产品和做胶的朋友聊了一下估计都是使用酸酐固化体系的,因为其储存温度都需要零下40度的,这也是造成物流运输仓储不方便的原因之一吧。另外这类产品密度较大达到1.7左右,而且有着很低的热膨胀系数,有些甚至低于10ppm/度,快接近固态封装材料的水平了,最后是其固化物的玻璃化温度比较高,可以达到150度左右,在环氧材料里面算是很高的了。最后关于此类产品的卤素其实就不是太清楚了,早期应该没有采用低卤的环氧树脂,估计卤素含量还是有些高的,不过此类产品的填料含量近70%多,如果填料不含卤素的话估计胶的卤素含量也不会太高,即便过高稍微调整一下树脂应该还是很容易实现的。

这里将上述提到的产品型号TDS&MSDS打包供大家下载,乐泰的技术资料在其官网上都可以自由下载的,不象日本公司产品的技术资料还搞得神秘兮兮的,呵呵!这次不会再有人要求删除什么了吧!

华为网盘下载:http://dl.dbank.com/c0she2sayk

henkel loctite hysol FP series glob top encapsulate(解压密码g4e)

上周和一位网友探讨ACF的相关知识时,收到了他给我传的一份日立化成公司的型号为AC-8955YW-23的异向导电膜的TDS技术资料,这是我第一次完整的学习了一份关于ACF的TDS资料,与大家分享一下:

此份TDS的基本内容如下:

1. Standard specification, bonding condition, storage condition and characteristic;

2. Precautions in bonding;

3. Connection reliability;

4. Insulation reliability (In-situ bias test) ;

5. Particle counts on bump;

6. Physical properties;

7. Bonding appearance;

8. Reaction rate;

R&D Group Goshomiya Production Center Advanced Interconnect Material Business Unit Hitachi Chemical Co.,Ltd.,

几点收获如下:

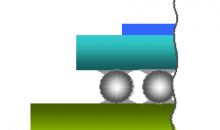

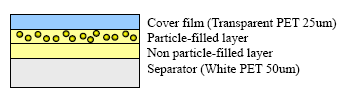

1、其实 ACF膜严格意义上分为四层,分别是Cover film (Transparent PET 25um);Particle-filled layer;Non particle-filled layer;Separator (White PET 50um)。以前我一直以为只有三层,因为将导电粒子填充和未填充部分看成了一层(我以为粒子是分布在此一层中的),如果是有此区分的话就更容易理解其异向导电性了。存在的一点疑问是如果是异向导电胶的话应该就没法将这两层(含粒子和不含粒子)分离开了! 请参看下图:

2、此类ACF产品和一些单组分热固化的胶水类似,也是需要在-10度到5度之间保存的,而且在使用前也是需要进行回温的处理;

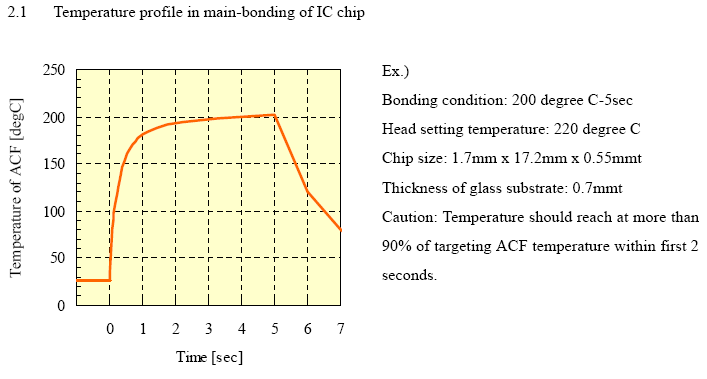

3、热压过程中上面的压头与IC芯片的大小接近,略大于IC芯片的尺寸,而且在热压时主要的压力和温度都是有芯片这一端来完成的,大家可以参看TDS里面的Bonding conditions:ACF lamination 和IC main bonding。而且在热压过程中温度的上升也是非常急剧的;请参看下图:

4、后面的几项就是针对可靠性方面的一些测试方法和结果,都是以日立化成公司自己内部设定的方法,相信这些方法也是和客户密切配合建立的。其中关于Particle counts on bump的测试实际上也是使用了一些统计学上的工具,因为其中Stdev其实就是“基于样本估算标准偏差。标准偏差反映数值相对于平均值 (mean) 的离散程度。”,这个工具在其他电子胶粘剂的TDS资料里面还真没见过。不过曾经在一些终端用户那里的试样报告中见过,记得有一次拿到英业达公司关于corner bonding胶水评估中似乎也用到了类似的工具。

5、最后通过此份材料又了解到一个测试玻璃化转变温度的设备—DVE—Dynamic Visco-Elastic Analyzer,翻译成中文应该是叫动态粘弹性分析仪吧,貌似在橡胶行业用得比较多,电子胶水行业用DSC或TMA做玻璃化转变温度的多一些。

大家可以下载附件的TDS学习一下,内容还是比较全面的,呵呵!这类资料似乎在官网上也是找不到的,日本公司对技术资料有时都是保密的,上次就应namics公司要求删除了博客里面的两份资料,不会这次又收到日立化成的删除要求把,呵呵!

应网友要求删除此下载链接,如确有需求请PM本人,谢谢!

今天抽空学习了一下道康宁的涂覆材料,以1-2577的TDS为例,先了解一下涂覆(敷形)材料的大概定义:

敷形涂料:敷形涂料是应用于印刷电路或者是其它电子基材的薄层材料(一般厚度为几密耳或者几微米)。它可以提供环境的和机械的保护作用,从而显著地延长元器件和电路的使用寿命。敷形涂料传统的使用方法是浸渍、喷涂或者是简单的流动涂法,现在愈来愈多使用选择性喷涂或全自动点胶设备。

敷形涂料可以保护电子印制电路板免受潮湿和污染物的损害,避免短路和其对导体和焊点的腐蚀。它还能使导体间的金属树枝状生长和电迁移最小化。另外,应用敷形涂料还可以保护电路和元器件免受磨损和溶剂的影响。在对电路板的绝缘性起到保护作用的同时,还提供了应力消除作用。

Dow Corning敷形涂料尤其在极其恶劣的工作环境中,对于保护电路,保持元器件和线路的低应力环境非常有用。这些恶劣的环境范围包括日常的消费者电子产品所处的温度和湿度极端环境,到更加恶劣的汽车引擎盖下的环境,以及在军事或者工业应用的环境。敷形涂料可以以各种形式提供,可以在室温下固化或者加热加速固化,适合您不同的工艺要求。大多数敷形涂料包含紫外线指示剂,能够使敷形材料在紫外光下可见。 全文 »

《【扒一扒】日本高纯球形硅微粉材料生产商》: 作为一种无机非金属矿物功能性粉体材料,硅微粉广泛应用于电子材料、电工绝缘材料、胶黏剂、特种陶瓷、精密铸造、油漆涂料、油墨、硅橡胶等领域。 目前,世界上只有中国、日本、韩国、美国等少数国家具备硅微粉生产能力... 全文 ?