簡單搭接接頭粘接面尺寸的確定

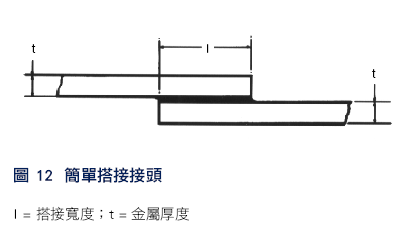

簡單搭接粘接頭的剪切強度(圖 12)取決於金屬、膠粘劑特性、金屬的厚度以及搭接面積。

在給定所需的負載和要使用的金屬和膠粘劑的情況下,能夠預知:

1. 給定厚度的金屬的最佳搭接長度。

2. 給定搭接長度的最佳金屬厚度。

該搭接長度和厚度可根據一組試驗數據的結果圖迅速確定。

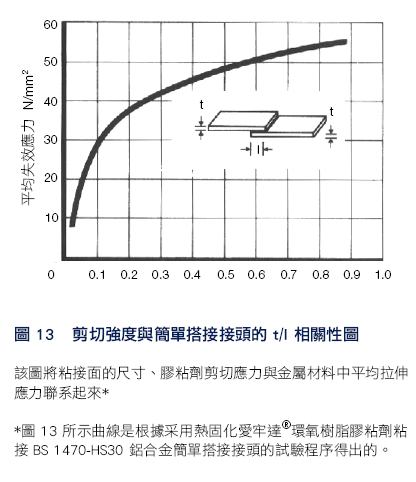

使用不同搭接長度 (l) 和金屬厚度 (t) 條件下搭接的接頭, 可測試出接頭的的剪切強度,足以畫出 t/l 與剪切強度的關系曲線。用這種方式得到的曲線如圖13 所示。

在得到的曲線上的任何特定點代表(對於用金屬和膠粘劑采用試驗方案中相同的技術要求制作的搭接接頭)該特定點的應力狀態,說明粘接面尺寸(水平軸)、膠粘劑的剪切應力(豎直軸)與金屬中的拉伸應力(從原點到該點的直線斜率)之間的關系。

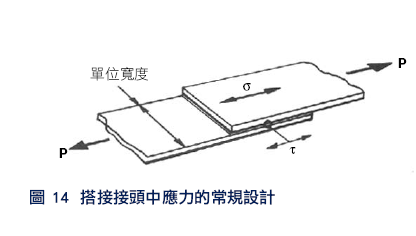

最佳搭接長度 (l) 可用該圖和下式確定:τ = σ.t/l

該公式的推導 –

已知設計要求為:

P = 粘接面的單位寬度負載

t = 板厚度 (t= 如接頭由厚度不同的板材組成,采用較薄板材的厚度)

公式如下:

σ = 金屬中平均拉伸應力 =p/t

按定義:

τ = 粘接面內的平均剪切應力=p/I

替換 P 後得到:τ =σ. t/l

最佳搭接長度 (l) 按以下方法確定:

1. 由 P 和 t 計算 s。

2. 從 0 點開始在圖上畫出直線

從 σ.計出斜率用( τ/ t/ l)

3. 當直線與曲線相切時,讀出 [τ] 的值

4. 已經確定了[σ]和[τ],並且已知t,將數值代入下式:

τ = σ.t/l

並計算最佳搭接長度 l。

偏離最佳搭接長度會降低接頭的性能。搭接長度太小會造成接頭在低於要求的負載時便發生失效,而太大則表示接頭尺寸比需要過大。

最佳板厚 (t) 按以下方法確定:

1. 由 P 和 l 計算 τ。

2. 當 t 的數值與曲線相切時,讀出數值t/l

3. 已經確定t/l 並已知 l,算最佳厚度 t。

粘接工藝須知

要成功粘接,膠粘劑必要充分塗覆於待粘接材料表面,填滿表面之間的間隙並充分固化。

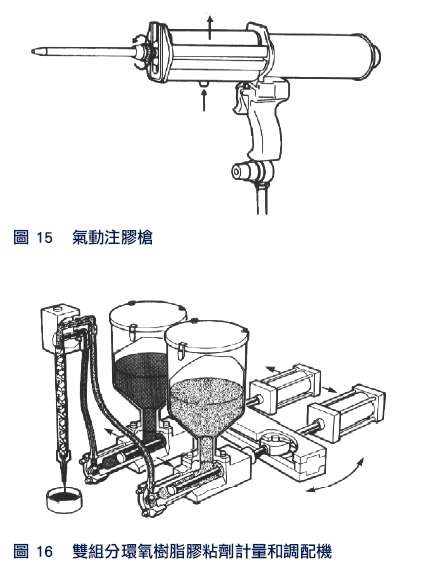

對於雙組分膠粘劑而言,要求樹脂和固化劑必須正確配比並充分混合。配制好適當量的膠粘劑,塗覆到粘接區域並攤均。這兩個步驟都可借助自動化設備實現。槍式包裝的膠粘劑可使用簡便的膠槍施膠(見圖 15)。圖 16 所示為可計量、混合和塗覆雙組分環氧樹脂膠粘劑的典型容積式配比設備。使用高粘度或觸變型化合物時,計量裝置可用特殊加注泵供膠。單組分環氧樹脂膠粘劑與此相似,也可采用手動或氣動注膠槍或塗覆工具。采用適當的設備有利於設定粘接工藝的質量保證體系。

連續生產粘接工藝還需要確保待粘接表面的狀況始終相同。必須清除表面上的雜質。為了提高膠粘劑的親和力,可采用特定的表面處理方法。表面處理可以是多步驟工藝。通常包括機械打磨,但為得到最佳效果 – 需要采用化學酸蝕方法。

有時,已知表面覆蓋物(如防護油)可在粘接過程中被膠粘劑吸收 – 特殊配方的容油型愛牢達環氧樹脂膠粘劑特有這種功能。這些情況下,已知覆蓋材料決定了表面狀況。

化學反應型膠粘劑的固化或固化需要一定時間,如果采用加熱的方法,固化時間可以縮短。此外,雖然用許多種雙組分環氧樹脂膠粘劑均可在室溫下得到高強度的粘接強度(2-24小時),提高固化溫度– 即使比室溫略高幾度 – 都會提高粘接強度。采用某些單組分環氧樹脂膠粘劑時,固化溫度可能需要達到攝氏 180 度才能獲得最佳的粘接性能。可采用以下方法提高固化溫度:

熱風烘箱:只有同時將大量部件放入烘箱或對於連續的生產線,這種方法才經濟可行。熱傳導較慢且受到部件類型和厚度的影響。也可采用紅外加熱爐。

熱壓機:可采用蒸汽或油加熱平板壓機,這種設備升溫快、易控制。該方法適用於生產大型平板件,如冷凍集中裝箱板材。

感應加熱固化:電磁場在導電型基材中可產生電流。對電流的電阻作用會產生熱量,從而加熱膠粘劑。該技術已用於需要迅速加熱和固化的場合。

組合接頭

膠粘劑可與其它連接方式結合使用,特別是與鉚接或點焊。沿粘接層分布的鉚釘或焊點不僅能在膠粘劑固化過程中起到定位和受力點的作用,而且還能增加接頭的抗剝離能力。

從其它觀點看來,與機械緊固結合後,膠粘劑可提高粘接面剛性、使應力均勻分布以及密封。膠粘劑粘接還能提高連接工藝的生產速度並降低總體噪聲。

已有 1 个评论

联系站长

Email:Anndiqiu#Gmail.com

Mobile Phone:13923499497

热门文章

数字

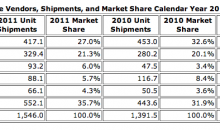

$2,242.7 Million Explore Global laminating adhesives market that is poised to be worth $2,242.7 million by 2019 了解更多 »